01

医療分野に特化した

モノづくり

医療分野で使用されるコネクタ、容器、チューブなど、各種プラスチック部品の設計・製造や、OEM製品の設計・製造を行っています。改正QMS省令に基づいた社内管理体制を構築しており、医療機器製造業も登録しています。カテーテル関連製品、iPS細胞培養関連製品、バイオ医薬品製造用部品など、医療分野に特化して完成品に近い製品の製造もしています。

02

モノづくりの仕組みと流れ

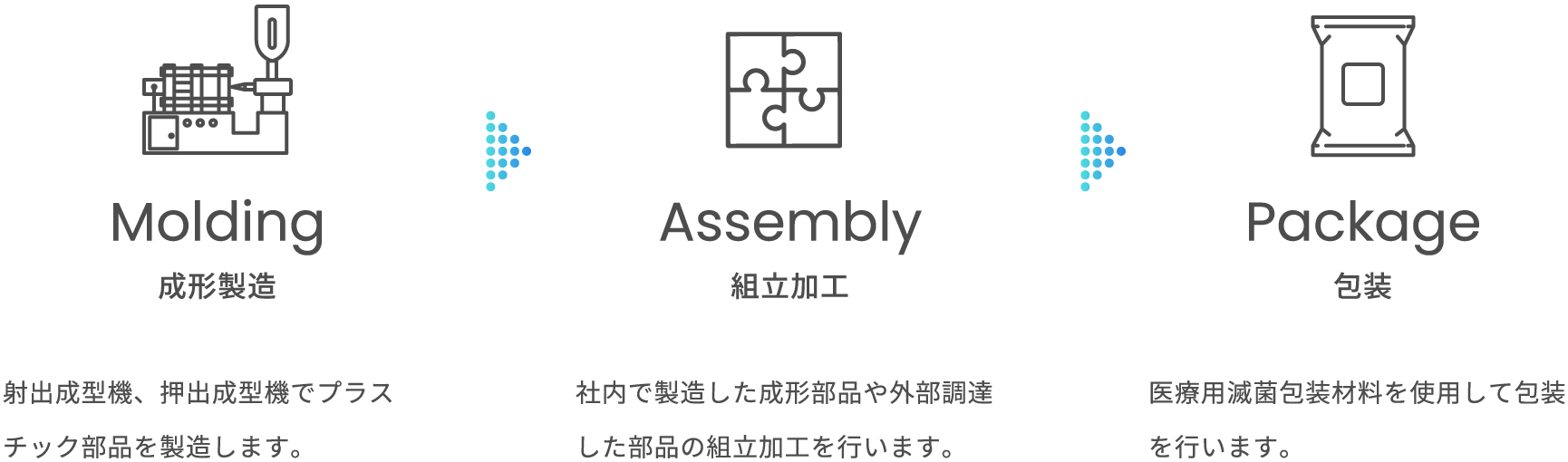

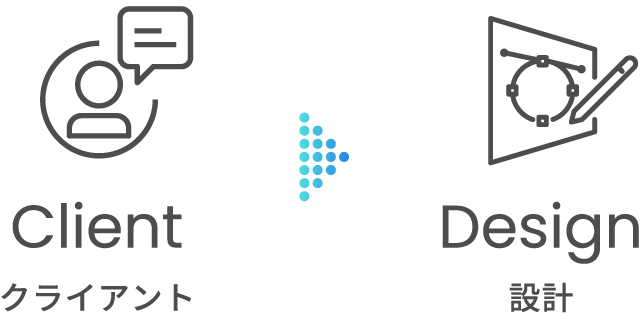

お客様のご要望に応じて、プラスチック成形部品を主体とした製品の設計、部品製造、組立、包装工程まで、自社で行う一貫生産体制を整えています。技術営業・製造・品質保証の各部門が互いに連携しながら設計要求事項と品質要求事項にお応えしています。

各部門の役割

技術営業 部門

設計+営業という立場でお客様と打ち合わせし、製造方法の提案や設計を請け負い、お客様のサポートを行っています。

製造部門

射出成形、押出成形、組立加工、包装など、製造業務全般を行っています。

品質保証 部門

製造品の品質監視、出荷判定検査、各種試験検査、工場内の環境測定などを行っています。

Flow モノづくりの流れ

お客様からいただくご相談や、図面やスケッチに基づく開発構想を元に仕様を検討し、用途、付属品、周辺機器を考慮したうえで設計図面を作成します。構成される部品の材質についてもご提案させていただきます。

作成した3Dデータをお客様にご確認いただき、ご要望に応じて試作品の製作を行います。

長年の実績を活かし、品質リスクが少ない構造のプラスチック成形金型を外部委託で製造します。